티스토리 뷰

수소취성 및 수소균열

수소취성은 전위를 고정시켜 소성변형을 곤란하게 하는 원자상수소에 의해 생기는 금속의 취성이다. 재료내부에 공동(空洞, cavity)이 있으면 그 표면에서 접촉반응 에 의해 분자상수소를 발생시켜 고압의 기포를 형성하게 된다. 이와 같은 브리스터 (blister)는 스텐레스 칼에서 종종 볼 수 있다. 수소에 의해 취화된 강에 어느 임 계값 이상의 인장응력이 가하여지면 수소균열이 발생한다. 이러한 임계응력은 수소 함유량이 증가함에 따라 저하하며 때로는 필요한 인장응력이 수소자체에 의해 생기 고 수소균열은 외부부하에 관계없이 생긴다.

원자상수소는 금속자체의 부식 또는 보다 비(卑)한 금속과의 접촉에 의해 생긴다.

또한 수소는 산세(酸洗), 음극청정(cathode cleaning), 전기도금과 같은 공업적 공 정에서 금속 중으로 녹아 들어간다.

강의 수소취성은 Bi, Pb, S, Te, Se, As와 같은 원소가 존재할수록 더 잘 일어나 게 된다. 그 이유는 이들 원소들이 H+H=H2의 반응을 방해하여 강표면에 원자상 수 소농도를 높게 하여 주기 때문이다. 황화수소(H2S)는 석유공업에서 부식균열의 원 인으로 된다. 수소균열은 탄소강에서 생기며 특히 고장력 저합금강, 마르텐 사이트 계 및 페라이트계 스텐레스강 및 수소화물(hydride)을 만드는 금속에서 현저히 발 생한다. 마르텐사이트 구조인 고장력 저합금강의 경우, 약간 높은 온도 즉 250℃대 신에 400℃에서 템퍼링하면 수소취성 감수성을 저하시킬 수 있다. 비교적 고온에서 템퍼링하면 Fe24C와 같은 조성을 갖으며 수소를 간단히 흡수하는 특수한 템퍼링 탄 화물인 소 탄화물로부터 일반적인 세멘 타이트가 생성한다.

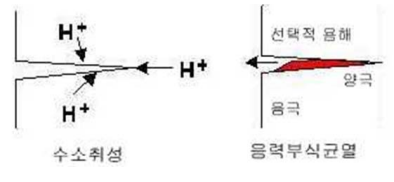

수소취성은 음극분극에 의해 SCC와 실험적으로 구별할 수 있다. 이는 음극분극이 수소발생에 의해 수소취성을 조장하지만 SCC는 억제하기 때문이다.

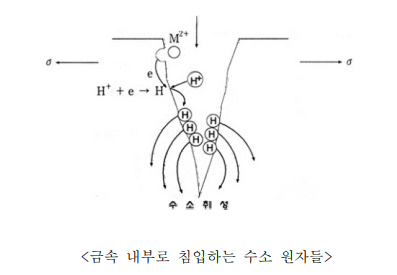

1) 수소발생

수소는 식 (1-1)과 같이 물의 환원반응이나 식 (1-2)와 같은 산용액 속에서 수소의 환원반응에 의해 발생될 수 있다.

(1-1) H2O + e- → H+ + OH-

(1-2) H+ + e- → H+

이러한 환원반응들은 부식반응이 일어날 때 음극반응에 의해서 일어나기도 하고 음 극방식(Cathodic Protection)시에도 일어난다.

(1-1), (1-2) 반응과 같이 발생된 수소원자가 수소분자로 되지 못하도록 방해하는 것들이 용액 속에 존재할 때 발생된 수소는 더 많은 양이 금속 격자 내로 들어가게 된다.

일반적으로 P(인), As(비소), Sb(안티몬), S(황), Se(셀레늄), Te(텔루륨), MCN(시 안화물, M : Cu, Ag, Zn, …) 등의 이온이 용액 중에 존재할 때 수소원자가 쉽게 금속 격자 내로 들어간다고 알려져 있다. 때로는 용접시에 수분이 존재하는 경우, 수분이 분해되어 금속격자 내로 들어가는 경우가 있다.

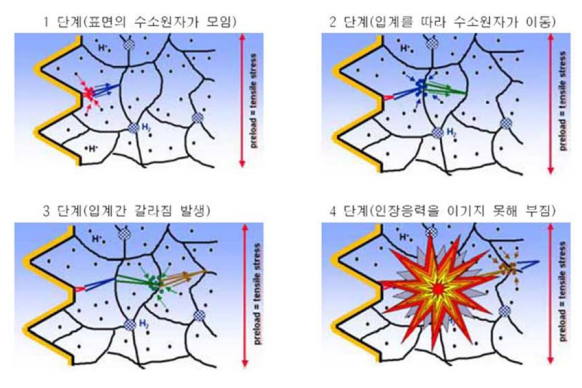

2) 수소취성의 발생기구(Hydrogen Embrittlement) 수소에 의한 피해 중에서 결정격자 내에 존재하는 수소로 인한 취성을 수소취성이 라고 한다. 크랙이 존재해 있는 시편이 응력을 받을 때, 격자 내에서 수소는 크랙 선단으로 이동하며 크랙 선단 주위의 수소농도가 어떤 임계값에 도달하게 되면 크 랙이 전파하는 수소취성 현상이 나타난다고 알려져 있다. 그러나 실제로 수소가 어 떤 작용을 해서 수소취성이 일어나는지에 대해서는 일치된 견해를 나타내지 못하고 있다. 여러 가지 제시된 모델들을 살펴보면 다음과 같다.

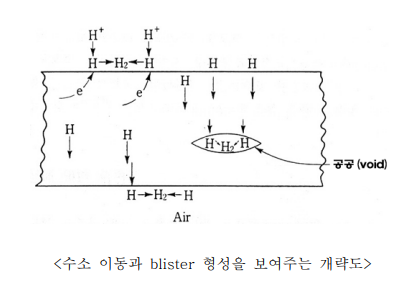

① 압력설(hydrogen pressure theory)

격자 내로 확산한 원자상태의 수소가 vacancy나 void 등에서 수소분자를 형성하고 그것이 축척되어 가스가 된 다음 가스압력이 매우 높아져서 그 힘에 의해 크랙이 전파된다는 설이다. 이 모델을 다음 그림과 같이 나타내었고, 이 압력설은 blister가 형성되는 이유로써 널리 인정되고 있다.

② 표면 흡착설(Surface adsorption) 수소가 크랙 선단에 흡착되어 크랙 성정에 필요한 표면에너지를 감소시켜 크랙성장 을 쉽게 일어나게 한다는 설.

③ 결합력 저하설(decohesion)

금속원자 상호간의 결합력(bonding force)을 약화시킴으로써 수소취성이 일어난다 는 설.

④ 국부소성 증가설(localized enhenced plastic flow) 파면 조사를 바탕으로 제시한 모델로서, 수소로 말미암아 국부적으로 소성이 증가 된 부분이 변형되지 않고 주위물질로부터 소성구속(plastic constraint)을 받아 소성 변형이 억제되어 계속적으로 변형되지 못하고 크랙이 성장한다는 설. 이것은 인장 시험시 necking 부분에 크랙이 발생, 성장하는 것과 같다.

3) 수소취성에 의한 파면들

수소취성에 의한 크랙은 SCC 크랙에 비해 잔가지(branch)가 거의 없다.

수소취성에 의한 크랙은 매우 큰 취성 벽개파면(입내파면)을 나타내기도 하고 입계 파면을 나타내기도 한다.

수소기포에 의한 미세기공과 연성의 머리카락(decarburized structure) 표면과 같 은 파면들을 볼 수 있다.

200℃ 이상의 고온에서 수소가 탄화물과 반응하여 탈탄구조(decarburized structure)와 메탄가스를 형성한다. 형성된 메탄가스는 크기 때문에 쉽게 확산되어 밖으로 나가지 못하고 입계에서 틈을 만들게 되어 고온에서 failure가 일어난다. 이 것을 수소침식(Hydrogen attack)이라고 한다.

4) 방지책

수소취성은 다음과 같은 방법에 의해서 방지될 수 있다.

① 수소가 발생되는 환경을 바꾼다.

수소취성에 매우 민감한 재료에 음극전류를 공급하는 음극방식 방법들을 바꾸거나 발생된 수소에 분자상태로 쉽게 변환되지 못하고 금속격자 내부로 들어가는 것을 촉진하는 이온들을 제거한다. 예를 들어 매우 유해한 황화합물을 50ppm 이하가 되 도록 한다든지, 시안화물을 제거하는 방법들을 택한다.

② 부식 억제제를 사용한다.

일반적으로 부식속도를 감소시키는 부식 억제제를 첨가함으로써 수소발생 속도를 감소시키는 방법.

③ 합금을 바꾼다.

일반적으로 인장강도가 큰 재료일수록 수소취성이 잘 일어나므로 강도가 낮은 합금 으로 대체한다. 황화합물이 없는 환경에서 인장강도가 690MPa 이하인 강에서는 수 소취성이 잘 일어나지 않는다. 또한 수소 trap site를 증가시키기 위해서 Ti 등의 합금 원소를 첨가시킨다(TiC 등 형성).

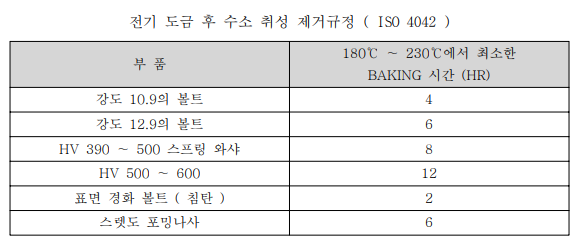

④ 적절한 열처리로 내부에 존재하는 수소를 제거한다.

200℃정도에서 4시간 가령 베이킹(baking)을 시킨다. 이 베이킹은 금속의 종류, 피막상태, 도금의 종류, 소재의 두께 등에 따라서 다르다. 예를 들어 아연 도금 층 은 수소가 통과하기 힘들고 같은 아연이라도 광택도금이 또 두께가 두꺼운 도금이 면 수소의 방출이 힘들므로 베이킹 시간이 길어야 한다.

⑤ 전해탈지에서는 철강의 경우 양극탈지를 택하도록 한다.

⑥ 고탄소강 등 수소취성이 많이 생기는 물건은 산처리 대신 블라스팅 등 기계적 녹제거나 특수 알칼리 탈청방법을 선택한다.

⑦ 아연도금에서는 산성아연도금이나 특히 매커니컬(mechanical)도금을 하도록 한 다.

⑧ 구리도금에서는 시안화구리보다 피로인산구리도금이 가볍게 생긴다.

⑨ 부식 후 가열된 알칼리용액에 넣어서 침입한 수소를 도금하기 전에 제거한다.

원래 H는 가장 작은 원자이므로 금속 내부에 침투가 용이하다. 한편, 고장력의 기 계적 성질을 갖는 볼트에서 강도 10.9 , 12.9 의 제품도 전기아연도금이 실용화되 어 있지만 이러한 고강도 부품은 전기도금시 수소 취성의 영향을 받기 때문에 ISO 규정에 의거 반드시 수소취성 제거 (BAKING) 처리를 의무적으로 하도록 되어 있으 며, 도금조건에 따른 취성의 불균일성을 고려한다면 전기도금은 피하는 것이 좋다.

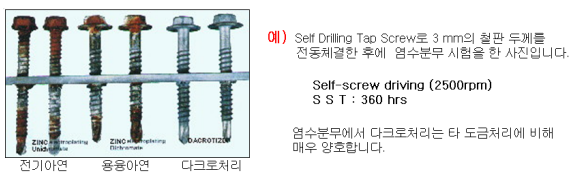

근래 개발되어 실용화된 고내식성 피막을 얻는 방법으로 아연 말 화성피막 (일명 다크로처리)이나 메카니컬 플레이팅(세라다이징) 등이 있다. 이것은 수소 취성의 위험에 대한 염려가 없기 때문에 특히 고장력볼트에 가장 적합하다.

그러나, 마찰접합 고장력 볼트의 표면처리 선정에서는 나사의 토오크 계수가 매우 중요한 역할을 하므로, 표면처리 종류 및 후처리 종류에 따라 크게 달라, 실제로 충분한 체결시험을 통하여 선정하여야 한다.

이와 같은 이유로 무처리(흑피/오일도포)볼트를 그대로 체결할 경우에는 부식 및 이로 인한 지연파괴의 원인이 빨리 오며, 또한 이음부 도장시 체결된 볼트의 이물 질(기름 및 녹)을 완벽하게 제거하기란 거의 불가능합니다. 최근 우리나라도 이 부 분이 중요하기 때문에 현재 모든 교량용 볼트는 내식성,수소취성,토오크안정,도장 성,공정단축등을 고려할 때 다크로처리가 매우 유리하므로, 설계에 반영되는 주된 원인이 되고 있습니다.

참고) 다크로타이징처리 (Dachrotizing)

- 미국 다이어몬드 샘로크사가 개발한 자동차용 소형부품을 주된 용도로 하는 방청 처리법. 공정은 세정, 녹제거→도장→베이킹(Baking)처리(260~330℃)가 기본이며, 도장을 반복하는 경우도 있다. 도장은 다크로 딥(Dachro Deep)액에 침적시키지만, 이 액은 크롬산을 함유하고 있기 때문에 도막은 아연방식 작용, 크롬에 의한 억제 작용, 배리어효과 등이 있어 내식성이 좋다. 도장이기 때문에 전기아연도금에 비해 수소 취성이 없으므로, 자동차의 볼트, 허브볼트, 브레이크부품, 스프링류 등에 사 용되고 있다.

1) 지연파괴

인장강도 120 Kgf / mm2 이상으로 퀜칭-템퍼링하여 마찰접합용 고장력 볼트를 사용하는 경우 필이 고려해야 할 문제로 지연파괴가 있다. 이 지연파괴는 상온에서 정 적인 인장부하 또는 굽힘 부하가 걸린 상태에서 어느 정도 시간이 지나면 외견상의 소성 변화없이 주로 볼트의 머리 밑 부분이나 어떤 흠집에서 균열이 발생하여 갑 자기 절단되는 현상을 말합니다. 이러한 현상은 해안지대이나 대기오염이 심한 지 역에 더 많이 발생한다. 지연파괴(Slow)의 균열은 수소취성과 응력부식(재료의 응력과 부식의 협동 작용)에 의해서 일어난다.

2) 지연파괴의 발생원인

(1) 수소취성에 기인하는 것으로 아연도금, 카드뮴도금 또는 인산염 피막처리 등을 할 때 전처리 과정에서 산세척을 하게 되는데 이 때 수소가 강재 중에 침투하여 일 어나기도 하고, 도금과정에서 피도물이 걸려 있는 음극에서 수소가 발생하므로, 수 소가 흡착되어 취성이 생길 수 있습니다. 또한 용접 시 발생되는 수소취성은 철의 용접 용해시 흡착된 수소가 응고시에 석출이 그 원인이 됩니다.

(2) 응력부식균열에 기인하는 것으로 도금하지 않고 통상 열처리하여 수소가 침투 하지 않는 경우에도 파괴가 일어나는 균열이다. 이것은 자연 상태에서 비가 올 때 에 대기 중의 염분이나 산류(酸類)가 물에 녹아 전해질 용액이 되면, 미약하나마 국부전지를 형성하게 되어 이 때 전기분해가 일어나 발생한 수소가 강재 중에 침투 한다든가, 강 성분 중 선택적 용해가 이루어져 단면적이 감소하여 주위의 응력이 이곳에 집중되고 이러한 현상이 반복되면 지연파괴가 이루어집니다.오스테나이트 스텐리스강이 식염수 정도의 전해질 수용액에서 지연파괴가 일어나는 것도 이것에 해당합니다.

3) 지연 파괴의 특징

a) 인장강도 : 120 Kgf/mm2 이상 강도가 클수록 발생하기 쉽다.

b) 수중이 공기 중보다 일어나기 쉽다.

c) 페인트류나 표면피복제등을 하여 물과 접촉을 차단하는 피복은 지연파괴 방 지에 효과가 있다.

d) 진공으로 가스를 제거하여도 방지효과는 없다.

e) 수중에서는 실온 ~ 80도 사이에서 온도가 높을수록 일어나기 쉽다.

f) 응력집중 정도가 높을수록 일어나기 쉽다.

4) 지연 파괴의 방지 대책

(1) 수소취성의 원인을 방지하는 방법으로 고장력 볼트의 표면 전처리 과정에서 녹 을 제거할 때 화학적 방법(산 세척등)으로 제거하지 말고 기계적인 방법(샌드브라 스트, 쇼트브라스트, 그라스비트 등)으로 행하는 것이 좋으며, 전기도금시 취성 발생이 적은 방법으로 도금하며, 도금 후 반드시 규정에 의한 탈수소 처리를 행하 지 않으면 안된다. 그러나 안전을 위하여 전기도금을 피하는 것도 한 방법이다. 용 접균열에 대하여는 용접 전 예열을 한 후 열처리에 의하여 수소를 제거하는 등의 대책이 있다.

(2)응력부식균열을 방지하기 위하여 철저히 물과 접촉을 차단하는 방법으로 페인트 류 또는 표면피복제등을 사용하여 대기 중 염분, 수분, 산성가스에 의한 국부적 부 식이나 용해를 막는 방법이다. 무기질 아연말도료 도장이나 다크로처리는 아연의 자기희생보호작용으로 염분이나 산성가스의 국부적인 부식작용을 억제한다.

(3)강재의 원소 성분 중 Cu, Cr, P 원소를 단독으로 또는 Ni, Mo, Al 등 성분과 함 께 첨가하여 부식속도를 늦추는 등 어느 정도의 방지효과를 볼 수도 있습니다. 내후성 강(耐候性鋼)이 이러한 방법의 하나이다.

피로파괴

금속 부품에서 반복하중에 따라 발생하는 응력으로 파괴되는 것을 금속피로라고 하 는데 응력을 피로한도 이하로 하면 방지할 수 있으나 금속의 피로는 부식이 관여하 여 부식을 촉진시킵니다. 이와 같은 피로와 부식이 공존하는 현상을 부식피로라고 한다.

"수소취성은 음극전해탈지, 산세, 전기도금 등에 의해서 생긴 수소가 금속 특히 철 강제품에 침투함으로써 이로 인해서 부러지거나 깨지기 쉽고, 갈라지는 예도 있다. 이것은 강의 경우 항복강도가 낮은 강철일 때 흡수된 수소가 강의 개재물(介在物) 속에 모여서 이들 수소분자의 압력으로 깨지게 된다. 특히 MnS, Al203, SiO2 등의 개재물이 균열의 기점이 된다. 수소취성은 재료의 강도가 클수록 극미량의 수소에 의해서도 취성이 생기며, 공식 부위를 기점으로 하여 발생하기 쉽다."

경도 320 ~ 500Hv 사이의 경도를 가지고 있는 열처리가 완료된 탄소강 판재, 그리 고 그 제품이 스프링과 같은 역할을 한다면 후처리로 도금을 선택하지 말라고 강력 히 말하고 싶다. 도금업체를 확실히 믿고 공정자체의 품질 프로세스가 완벽하다고 하도 불안한 요소가 너무 많다.

<취약 요소>

1. 산세처리 :

약산에 의해 제품의 외관에 이물질을 제거하는 역할 정도로 본다. 하지만 도금업체 에서는 산의 농도나 처리 시간에 대해서 무신경하다.

업체 관리자는 수소 취성이 문제가 될 제품이면 수세처리를 한다고 한다. 그러나 수소취성이 무엇인지도 모른 상태에서 부식 방지용으로 후처리를 도금으로 선택한 설계 담당자라면 분명이 놓치고 갈 부분이다. 물론 취성제거 작업도 어떻게 이루어 지는지 모를 것이다.

2. 도금처리 :

도금업체에서는 참 시간이 문제. 시간과 더불어 전위차 그리고 눈에 보이지도 않는 수소이온의 농도도 중요하다고 한다.

비전문가의 입장이지만 관리를 할 수 있는 업체가 몇 군데나 될 수 있을까?? 궁금 해지는 부분이다.

고강도강에 대해서 이러한 문제점이 전기 도금에서만 생기는 것은 아니다. 용융도 금에 도금금속의 모재 침투에 의한 Liquid Metal Embrittlement가 발생하여 균열이 생기는 위험성이 있다고 알려져 있다.

3. 수소취성 제거 작업 (베이킹처리)

일반적으로 수소취성 제거 작업으로 200도 에서 3~4시간 가열 하는 것으로 되어있 다. 문제가 생기고 수소취성 제거 작업에 대한 문의를 스프링 업체에 해 본바 동일 한 이야기를 한다. 금속의 종류, 피막상태, 도금의 종류, 소재의 두께 등에 따라 서 다르게 처리해야 된다고 하지만 취성제거 작업은 거의 모든 업체가 200도 에서 3~4시간 처리하고 마무리한다.이번에 문제가 된 제품은 HRC46~50의 경도가 나와야 하는 제품이었다. 하지만 실 질적으로 베이킹 처리가 되지 않고 있었고, KS B 규격에 의하면 HRC 32~50의 제품 은 180~230도에서 도금 후 4시간 이내에 8시간은 처리가 되어야만 했었던 제품이었 던 것이다.

< 수소취성의 발생하는 요인>

․ 작용응력의 크기와 상태

․ 재료의 금속학적 조직

․ 금속이 gas 또는 수용액 내에서 수소와 접촉하는지의 여부

․ 수소의 압력, 온도, 수소의 농도

․ 금속자체의 기계적 성질, 금속의 종류 ․ 금속표면의 상태

․ 수소의 빠른 확산속도

․ 성장하는 crack tip의 복잡한 특성

수소취성 정의 및 특성

1. 정의

수소취성은 음극전해탈지, 산세, 전기도금 등에 의해서 생긴 수소가 금속 특히 철 강제품에 침투함으로써 이로 인해서 부러지거나 깨지기 쉽고, 갈라지는 예도 있다.

이것은 강의 경우 항복강도가 낮은 강철일 때 흡수된 수소가 강의 개재물(介在物) 속에 모여서 이들 수소분자의 압력으로 깨지게 된다. 특히 MnS, Al203, SiO2 등의 개재물이 균열의 기점이 된다.

수소취성은 재료의 강도가 클수록 극미량의 수소에 의해서도 취성이 생기며, 공식 부위를 기점으로 하여 발생하기 쉽다.

수소가 강철에 침입하는 경도를 보면 수소는 원자 중 가장 작아서 (1.06Å) 금속격 자(2∼3Å) 사이를 쉽게 원자상태로 뚫고 들어가기 때문이다.

2. 수소취성 방지방법 (발생전)

① 전해탈지에서는 철강의 경우 양극탈지를 택하도록 한다.

② 산처리를 할 때는 되도록 짧은 시간에 산세하도록 하며 산억제제(inhibitor등) 을 첨가한다

③ 고탄소강 등 수소취성이 많이 생기는 물건은 산처리 대신 블라스팅 등 기계적 녹제거나 특수 알칼리 탈청방법을 선택한다.

④ 아연도금에서는 산성아연도금이나 특히 매커니컬(mechanical)도금을 하도록 한 다.

⑤ 구리도금에서는 시안화구리보다 피로인산구리도금이 가볍게 생긴다.

3. 수소취성 방지방법 (발생후)

(1) 산세 후 가열된 알칼리용액에 넣어서 침입한 수소를 도금하기 전에 제거한다.

(2) 200℃정도에서 4시간 가령 베이킹(baking)을 시킨다. 이 베이킹은 금속의 종 류, 피막상태, 도금의 종류, 소재의 두께 등에 따라서 다르다. 예를 들어 아연 도 금층은 수소가 통과하기 힘들고 같은 아연이라도 광택도금이 또 두께가 두꺼운 도 금이면 수소의 방출이 힘들므로 베이킹시간이 길어야 한다.

- Alloy Steel : Temp. 275℃ Time 1 ~ 4hr

- Aluminum : Temp. 198℃ Time 1 ~ 4hr

- Carbon Steel : Temp. 400℃ Time 1 ~ 4hr

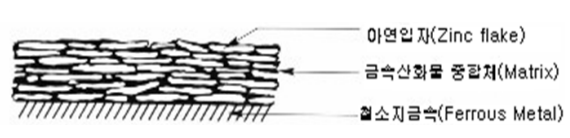

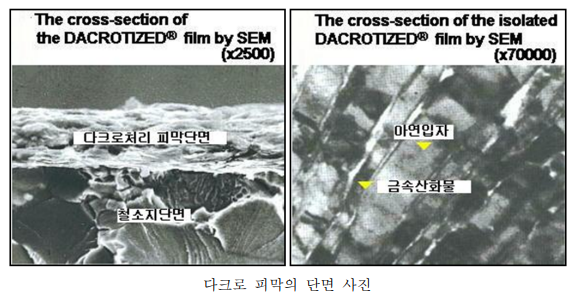

다크로처리 피막

다크로처리 피막은 금속 아연분말을 금속산화물로 결합한 내식성이 높은 은백색의 표면 처리이다. 다크로처리는 전세계의 자동차, 토목건축, 조선, 방위산업 등 여러 분야에서 채택되어 사용하고 있습니다.

개요 설명 (Summary)

1) 다크로 처리는 도장방식으로 피막을 처리

2) 다크로 원료는 특수한 아연분말과 금속산화물, 환원제등으로 구성되어 있다.

3) 다크로처리의 방청기구는 아연의 자기희생, 금속산화물의 부동태화, 아연 후레 이크의 장벽작용이다.

다크로 피막조성 (Specifications of Dry Film)

1) 다크로 원료는 아연과 알미늄의 금속분말(Flake)과 금속산화물 및 기타 유기물 로 조성된 수용액이다.

2) 다크로 수용액을 금속표면에 도포하여 열풍으로 건조하면 도막이 건조되면서,철 소지와의 화학반응에 의해 다크로피막이 완성된다.

3) 다크로처리 조성물중 금속산화물이 환원제와 반응하여 중합체(Matric)를 형성하 고 이 것은 아연분말 (Zn Flake) 상호간을 결합하게 된다.

4) 피막의 내식성 : SST 600 시간이상 ( KS D 9502 , ASTM B-117)

5) 피막의 두께 : 6 미크론 이상 ( 210 - 280 mg/d㎡)

6) 피막의 밀도 : 3.2 ∼ 4.0 g/㎠

다크로 방청 시스템 (Anti Corrosion System)

다크로피막은 다음과 같은 호환 작용으로 고성능을 발휘합니다

1) 아연의 자기희생보호 작용( Self Sacrificing) 이온화 경향이 높은 아연금속의 전기적 작용에 의해 철의 부식을 억제 보호한다.

2) 부동태화 작용(Passivation)

금속산화물의 중합체(Matric)형성으로 아연과 철의 화학반응을 억제하게 하여 부식 의 진행속도를 늦추게 합니다.

3) 장벽작용(Barrier)

아연 및 알루미늄의 후레이크, 금속산화물이 여러층 구조로 철표면을 교대로 보호하여 외부의 부식인자로 부터 장벽의 역할

1 우수한 내식성( 염수분무시험 500시간 이상에서 적청 발생 무)

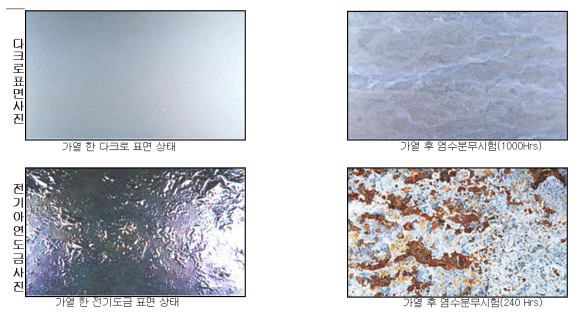

2 우수한 내열 내식성 ( 크로 피막은 고온에서 장시간 견디지만, 전기아연도금은 약 100도에서 크로메이트 피막이 파괴되기 때문에 내식성은 급격하게 저하) 사진은300℃X 12시간을 가열한 후 표면상태및 내식성시험 결과

3 손상된 피막의 부위도 내식성이 있습니다.

좁은 상처나 피막이 잔존되어 있다면 내식성에 염려 없음.

4 수소취성 염려 무 ( 고장력 볼트, 각종 CLIP 및 SPRING등 수소 취성에 의해 부러 짐등의 우려가 없다.)

5 복잡한 형상 및 완제품상태 처리도 가능

파이프 내부및 틈새와 부품 조립된 상태도 다크로 처리 가능

6 알미늄과의 접촉부식에 우수

전식에 의한 부식 방지 효과, 알미늄 판에 각종 표면처리한 볼트를 체결한 후 내 식성 시험결과 ( SST : 4000Hr )

7 다크로 처리후의 도장성 ( 피막 위에 PAINT처리도 가능)

8 어떤금속도 처리 가능( 철, 주물, 소결금속, 다이케스팅, 스텐레스,황동 등 어떤 소재의 금속도 처리 가능)

9 폐수 발생 없음

10 경제성이 우수 (다크로처리는 공정상 폐수가 없기 때문에 폐수시설 및 폐수처리 비가 없다) 따라서 타 표면처리에 비교하여 매우 경제성이 높다.

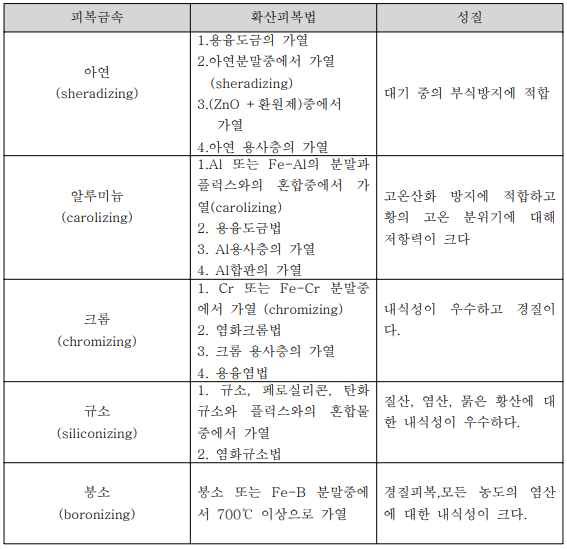

세라다이징 [ sheradizing ]

1910년 Sherad-Cowper-Coles에 의해 개발된 것으로 아연 담금질을 세라다이징이라 한다. 표면경화법의 일종으로 침탄법, 질화법, 청화법, 금속침투법, 기타표면경화 법 중에서 금속침투법에 속하는 방법이다.

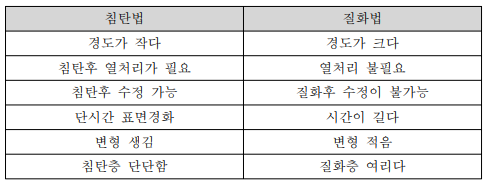

1. 침탄법(carburizing)

- 0.2% 이하의 저탄소강을 침탄제와 침탄 촉진제로 함께 넣어 가열하면 침탄층이 생긴다.

1) 고체침탄법

2) 액체침탄법

3) 가스침탄법

2. 질화법(nitriding)

- 암모니아(NH3)가스를 이용하여 520℃에서 50~100시간 가열하면, Al, Cr, Mo 등 이 질화되며, 질화가 불필요하면, Ni, Sn 도금을 한다.

3. 청화법 (cyaniding, 침탄질화법, 시안화법) - 탄소와 질소가 소재표면으로 침투하게 하는 침탄법 및 액체 침탄법(침지법)과 살포법이 있다.

4. 금속침투법

1) 세라다이징 (Sn 침투)

2) 크로마이징 (Cr 침투)

3) 칼로라이징 (Al 침투)

4) 실리코나이징 (Si침투)

5) 보로나이징 (B 침투)

조작방법

고온에서 피복할 금속을 물품의 표면에 접촉시켜서 피복층을 형성시키는 조작.

1) 상온에서 물품표면에 피복금속층을 전기도금, 용사 및 용융도금 등의 방법으로 형성.

→ 고온으로 가열해서 확산시켜 합금피복층을 얻는 방법.

2) 피복금속의 분말 중에 물건을 묻어두고, 밀폐상태에서 가열하는 방법.

3) 피복금속의 화합물을 품은 염류의 혼합물을 고온에서 응용시켜 이 욕 중에 철강 제품을 침지해서, 치환방법으로 피복금속의 침투층을 얻는 방법.

5. 기타 표면경화법

1) 화염경화법 - 산소, 아세틸렌 화염으로 표면만 가열 냉각시키는 방법 2) 고주파 경화법 - 고주파 열로 표면을 열처리하는 방법, 경화 시간이 짧고 탄 화물을 고용시키기 쉽다.

'Mechanical Engineeing' 카테고리의 다른 글

| AVESTA 2205와 DUPLEX 2205, 같은 재질일까? 차이점은? (0) | 2025.04.11 |

|---|---|

| 볼밸브(Ball Valve) 대하여 - 유체 제어를 위한 핵심 부품 (2) | 2023.06.03 |

| 라디오그래피 (Radiography, RT) - 물체 내부를 들여다보는 비파괴 검사 기술 (1) | 2023.06.03 |

| 자기입도 검사 (Magnetic Particle Testing, MT) (0) | 2023.06.02 |

| 초음파 검사 (Ultrasonic Testing, UT) (0) | 2023.06.02 |